申宝浸塑钢板网隔离网片制作工艺研究

一 、引言

为了加强铁路运输安全管理,保障铁路运输安全和畅通,保护人身、財产安全及其他合法杈益,国家对铁路运输安全保护的要求日益提髙。其中各类金属隔离网防护栏因具有构造简单、重量轻、施工便捷,装备化程度高、色彩丰富,使用寿命长,耐热、耐腐蚀性等特点,受到建设、设计、施工单位的青睐,并在国内铁路防护施工中被广泛采用。目前我国普遍采用的是链式活络网(网体由金属丝编制而成)或点焊网(网体由若干纵、横向间隔设置的钢筋交错点焊而成),但两种网格均是由分离的筋条通过编织或焊接而成,因此不可避免的存在抗冲击性差的结构缺陷,防破坏、防盗、防攀爬性差的功能缺陷,并且易锈蚀,使用寿命短。

二、隔离网技术的施工标准

为达到封闭既有线及新建线铁路的技术要求采用了高强度抗腐蚀防护栅栏,使用期限应保证在10〜15年以上。隔离网所有金属均采用浸塑、无挂流、漏镀现象。浸塑粉末为阻燃、环保绿01PVC户外型粉末,技术标准参照JT/T347—98、GB/T18226-2000标准,浸塑层厚度为0.4-1mm,立柱采用铁道部规定的100 x 125 x 2500mm C20钢筋混凝土。

三、漫塑钢板网制作工艺思理

浸塑钢板网防护栏制作施工中,采用热轧钢板冷冲拉延成菱形网体,网体由若干反向筋条、正向筋条形成均匀分布、排列整齐的网格。为了保证网格有较厚的涂层,网格采用髙温预热,粉沫流化床快速浸塑,对浸塑形成的涂层再进行高温塑化(固化)处理。

四、浸塑钢板网网片制作工艺研究

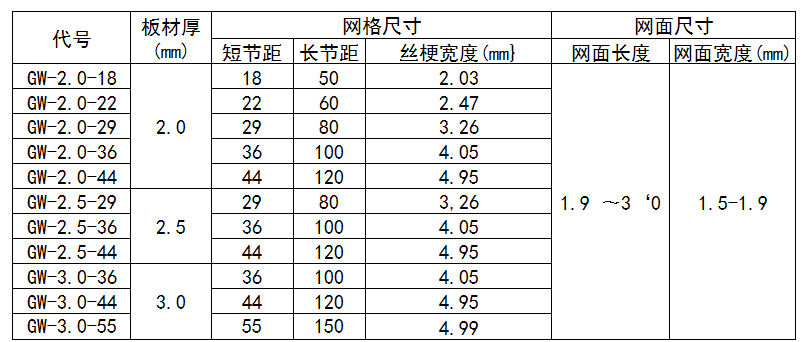

4.1钢板网网片的规格和尺寸应符合表1的规定:

表1

网片规格、尺寸选取原则:板材厚或钢丝直径在保证隔离网自身的强度和刚度的情况下,尽量取小值,网孔尽量取大值,以减少工程费用,提高隔离设施的性能价格比,网面长度根据立柱间距确定。在风压大的地区,选择小间距,风压小的地方,立柱的间距可大一些,网面宽度根据设计网高确定。在都市人口密度大的地方,隔离栅设计髙度应取大值;在人烟稀少的农村或郊外,设计高度可取小值。

4.2钢板网网片材质选择及精度要求

4.2.1钢板网网片的材料,应采用低碳薄钢板,其化学性能和机械性能应满足GB912、GB11253的规定,钢板网弯曲90无折断现象,我司钢板网主要采用日本生产的JIS G3131 SPHC为标准的热轧低碳锰钢为材料,含硫、磷量低,防锈防腐力强,强度高,韧性好。

4.2.2板厚2~3mm,允许偏差为±0.18mm~±0.22mmi丝梗宽度的允许偏差应不超过基本尺寸的±10%,整张网面丝梗宽度超偏差的根数不得超过4根(连续不得超过2根),其最大宽应小于相邻丝梗宽度的125%,网面长度的允许偏差为0~120mm,网面宽度的允许偏差为0~25mm,

五、网板外观面置及防腐处理研究

整张网面平整,无断丝,网格无明显歪斜。钢丝防腐处理前表面不得有裂纹、斑痕、折叠、竹节及明显的纵面拉痕,且钢丝表面不得有锈。所有钢构件均应进行金属防腐处理,宜采用热浸镀锌方法,当采用热浸镀铝、静电喷涂等其他防腐方法时,应有可靠的技术数据和试验验证资料,其防腐性能应不低于本标准规定的热浸镀锌方法的相应要求。采用热浸镀锌方法进行金属防腐处理时,热浸镀锌所采用的锌应为GB470的0号或1号锌。镀锌构件的锌附着量应符合规范要求,锌附着量采用氯化锑法测定,也可用涂层测厚仪直接测量锌层厚度,发生争议时,以氧化锑法作为仲裁试验方法。镀锌构件表面应具有均匀完整的锌层,颜色一致,表面具有实用性光滑,不允许有流挂、滴瘤或多余结块。镀件表面应无漏镀、露铁等缺陷。有螺纹的构件在热浸镀锌后,应清理螺纹或作离心分离。镀锌构件的锌层应均勻,试样经硫酸铜溶液浸蚀规定次数无金属铜的红色沉积物。镀锌构件的锌层应与基底金属结合丰固,经锤击或缠绕试验后,镀锌层不剥离、不凸起,不得开裂或起层到用裸手指能够擦掉的程度。

六、网板热浸塑涂装工艺研究

由于网板涂层厚度要求达到1毫米左右,因此传统静电喷涂不适应高厚涂层要求,而必须采用高温预热浸塑的工作形式网板涂装工艺设备由高温预热烘道,粉末流化床,流化床快速升降装置,固化烘道和悬挂链形式的输送装置等部分组成,设备具有可编程控器PLC进行自动控制,完成连续浸塑生产,并具有独立手工控制,以适用工艺调试和检测之用。烘道热源采用燃油型热交换装置,热风循环式间接加热,粉末流化床置于地坑内,当工件由输送链输送到位时,升降装置将流化床快速升起。待工件浸塑完成,流化床即下降至原位,击打装置将清除工件部分位置堆积的余份4为减轻升降负荷,增大升降平稳度,流化床由钢索吊连相同重量的配重块,升降驱动电机由电子变频器控制,并采用升降速率调整控制,以达到快速,平稳要求。悬挂输送链采用环形式输送。将工件送入预烘烘道加热,粉末流化床浸塑,固化烘道塑化。冷确后至下件处下件。输送链运行速度由电子变颊器控制,整线采用节拍式运行,在输送链工件时,预热烘道及固化烘道的四扇气动工隔温门将同时开启,输送链将已预热的工件送至浸塑工位,已浸塑的工件送至固化烘道,已固化的工件送至自然冷确工位。该节拍动作完成后,输送链输送停止,等待状态结束后进入下一节拍工作周期。整个节拍工作时间和等待时间共约5分钟时间,该段时间内将完整的完成上述动作及上工件工作。每副挂勾允许1-4片网板组成,预烘烘道总长度可容纳3挂工件,预热时间为15分钟,固化烘道长度可容纳2挂工件,固化时间约10分钟。每个节拍时间约为5分钟。其中输送工件,开启隔温门,浸塑等时间约为30秒,其余时间均为等待时间。

七、浸塑层性能研究

均匀性:浸塑层应均勾光滑、连续,无肉眼可分辨的小孔、空间、孔隙、裂缝、脱皮及其他有害缺陷,附着性:浸塑层应附着良好,对浸塑层经剥离试验(在足够大的试样上,用锋利的刀片在浸塑层上用力划两条相距6mm、长25mm的平行线,然后垂直干两条平行线的一端再划一条刻痕,从此端剥离平行线之间的浸塑层)后,浸塑层断裂,无剥离,抗弯曲性:浸塑层经弯曲实验(取300mm的试样,在15s内匀速绕芯棒弯曲180",芯棒直径为试样直径的4倍)后,试样应无肉眼可分辨的裂纹或浸塑层脱落; 耐磨性:按GB/T1768的方法,所加栽荷为lkg,每1000转测得的质量损失应不超过l00mg,耐冲击性:参照GB/T1732的试验方法,试验温度为24℃ 士 2℃,试样受到冲击能量是9N*m。除冲击部外,浸塑层无碎裂、开裂或脱落现象,耐化学药品性:将试样放入30%的硫酸(GB/T625)、40%的氢氧化钠(GB/T629), 10%的氣化钠(GB/T1266)溶液浸泡45天,试验温度为24TC±210,毎组试验至少三块,试样的大小按GB/T11547〜1989中4.2的规定。经试验后,浸塑层无起泡、软化,丧失粘结等现象,耐盐雾性:取样三片,毎片70mmx 150mm。用18号缝纫机针将划成120mm的交叉对角线,划痕深至钢铁基体,对角线不贯穿对角,对角线端点与对角成等距离。划痕面朝上置于盐雾试验箱中,GB/T1771规定的条件进行试验8h。检査时用自来水冲洗式样表面沉积的盐分,冷风快干后,目视检査试片表面。除划痕一侧0.5mm内,涂层应无起泡.剥离、生锈等现象I耐候性:采用GB/T11189.1中BH型试验,进行人工加速老化试验时,试验时间为lOOOh。试样的大小及形状应与老化试验设备的试样夹具相适应a人工加速老化后,浸塑层不允许产生裂缝、破损等损伤现象,允许轻微褪色> 湿热性:取样三片,毎片70mm x 150mm,用18号缝纫机针将划成120mm的交叉对角线,划痕深至钢铁基体,对角线不贯穿对角,对角线端点与对角成等距离。划痕面朝上置于调温调湿箱中,按GB/T1740规定的方法进行试验8h,经试验除划痕一侧0.5mm内,涂层应无起泡,剥离,生锈等现象,脆化性:采用调温调湿箱,控制温度在-601C±51C,经168h的试验,浸塑层仍满足以上各种试验要求。

八、结论

采用浸塑钢板网施工可一次性成型,减少了建筑材料对环境的污染和对人员的伤害。浸塑钢板网比目前我国普遍采用的是链式活络网或点焊网延长起码5年以上使用寿命,毎年维护经费节约90%以上。

本文选自上海申宝丝网有限公司官网: http://www.shenbaosiwang.com/

- 上一篇:钢笆网作为建筑施工脚手架优势解析 2016/2/2

- 下一篇:多曲面钢板网抹灰的施工方法 2016/1/31